Extruderen

Daar is hij dan de tweede blog van deze productietechniek serie. Deze week zoomt ProInnovate in op de fascinerende techniek van het kunststoffen extruderen.

Extrusie is materiaal door een uitsparing drukken waardoor het daarna een langgerekte vorm houdt. Extruderen onderscheidt zich als techniek van bijvoorbeeld spuitgieten doordat het een continu proces is. Een productietechniek waarbij de geometrie in één richting gelijk is. Zoals een staaf dat is.

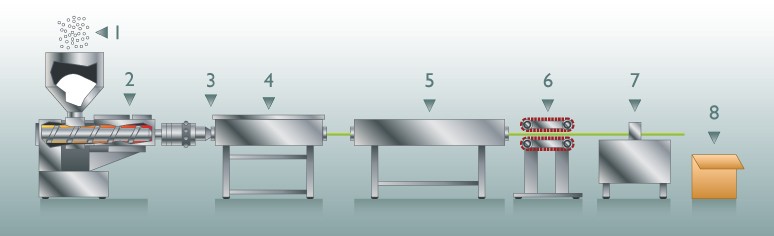

Aan de hand van onderstaande afbeelding wordt het proces uitlegd. Materiaal wordt in de hopper geplaatst. De roterende beweging van een schroef en verwarmingselementen smelten het granulaat. Aan de cilinder met schroef bevindt zich de mal. De schroef perst het materiaal door de opening van de mal. In de mal zal de vorm geleidelijk van een ronde opening naar de gewenste vorm veranderen. Bij een gewenste driehoekprofiel zal de opening eerst rond zijn dan steeds meer de hoeken erin krijgen. Nadat het materiaal de mal gepasseerd heeft komt het bij het kalibreer gereedschap. Hier wordt het product gekoeld en wordt gegarandeerd dat de juiste maat gehaald wordt. Kalibreergereedschap is een vaak een messingblok (zie afbeelding hierboven) waartegen het product gedrukt wordt doormiddel van vacuüm. Het materiaal wordt tussen en na de messing blokken gekoeld met water zodat het sterk en vormvast wordt. Achter de koeling bevindt zich een eenheid die de strengen voort trekken. Vaak worden de strengen aan het eind van de lijn in stukken gezaagd of gesneden.

1. Hopper voor kunststof invoer. 2. Schroef die het materiaal smelt en door de matrijs drukt. 3. De matrijs geeft het product de gewenste vorm. 4. kalibreergereedschap, hier zorgt vacuüm voor een constante en juiste vorm. 5. Hier bevindt zich de koeling. 6. De strengen worden voort getrokken. 7. Aan het eind van de lijn worden porties gezaagd. 8. Wat volgt is verpakken.

De mal bepaald welk profiel de streng krijgt, bijvoorbeeld een plaat, staf of buis. Deze techniek is ook zeer geschikt voor folies gebruikt in de verpakkingsindustrie. Bovenstaand voorbeeld beschrijft het proces met kunststoffen. Metaal wordt ook veel verwerkt met deze techniek. Aluminium profielen en stalen H-balken bijvoorbeeld.

De viscositeit van kunststof wordt gemeten in MFI. Een hoge MFI betekent heel vloeibaar. Laag betekent stroperig. Als we kijken naar het extruderen van kunststoffen is er een duidelijk verschil met spuitgieten. Het kunststof mag namelijk niet te vloeibaar zijn. De MFI moet laag zijn. Wanneer je kunststof vergelijkbaar met het spuitgietmateriaal zou gebruiken raakt het product meteen na de matrijs te verlaten zijn vorm kwijt. Verder zijn de te gebruiken type kunststoffen wel vergelijkbaar. LDPE is een veelgebruikte en PP. Maar ook ABS, PC en glasgevulde materialen zijn mogelijk.

Een ander type extrusie is blaasfolie extrusie. Daarbij wordt het materiaal geëxtrudeerd terwijl er lucht binnendoor geblazen wordt. Ideaal voor folie wat dan niet aan elkaar smelt tijdens het extruderen.

Gevolgen voor het productontwerp

In extrusie is eigenlijk alles mogelijk wat je in 2D kan tekenen. Daar hoort natuurlijk een aantal keer “maar” bij. Zo zijn wanden binnen een buitenwand bewerkelijk. Binnenwanden kunnen namelijk niet direct gekoeld worden. Dit betekent onevenredige krimp. Binnenwanden kan je dus beter niet te dik maken ten opzichte van de buitenwanden. Ook afrondingen om de binnenwanden helpen de krimp minder zichtbaar te maken. Wanneer je kiest voor een dikker product dan betekent dat meteen meer kosten van je productlijn. De koeling moet namelijk langer gemaakt worden. Wilt u meer weten over hoe Pro Innovate zijn ontwerpkeuzes maakt? Neem contact op via deze pagina.

Pro Innovate is op bezoek geweest bij Timaflex om in detail te spreken over dit productieproces. De afbeeldingen mochten we gebruiken van www.timaflex.nl

Even voorstellen: Mijn naam is Ivor Muijlwijk. Product Ontwikkelaar bij ProInnovate en schrijver van deze serie blogs. Met vragen kunt u mij altijd mailen via muijlwijk@proinnovate.nl