Prototypebouw

Starten met serieproductie kent zijn risico’s. Hoge investeringen en strakke deadlines. Als innovator wil je dus zekerheid. Zoveel zekerheid als mogelijk. Een testproduct zo dicht mogelijk bij de realiteit. In korte tijd een prototype. ProInnovate laat in deze blog de mogelijkheden zien van een vaak onderschatte fase in het product ontwikkelproces, prototypebouw.

Een precies gelijkend model is vaak onbegonnen werk. Maar een model die de essentie pakt kan vaak wel. Wat is er onzeker en wat wordt bepalend voor het product? Dat ene filmscharnier, die passing of de uitstraling op de doelgroep.

ProInnovate raadt ten alle tijden aan om een nieuw product uitvoerig te testen met een prototype. Maar wat zijn eigenlijk de mogelijkheden?

Om snel een product te reproduceren is 3D-scannen een uitkomst. Die uitdaging zit hem in het verwerken van de scandata. Wanneer er nog geen fysiek model is zal er gemodelleerd kunnen worden met CAD programma’s. Daarin zijn al veel aspecten te testen en simuleren. Maar meer zekerheid en gevoel met een product vereist toch prototypebouw. We beschrijven een aantal veel gebruikte methodes om prototypes te vervaardigen.

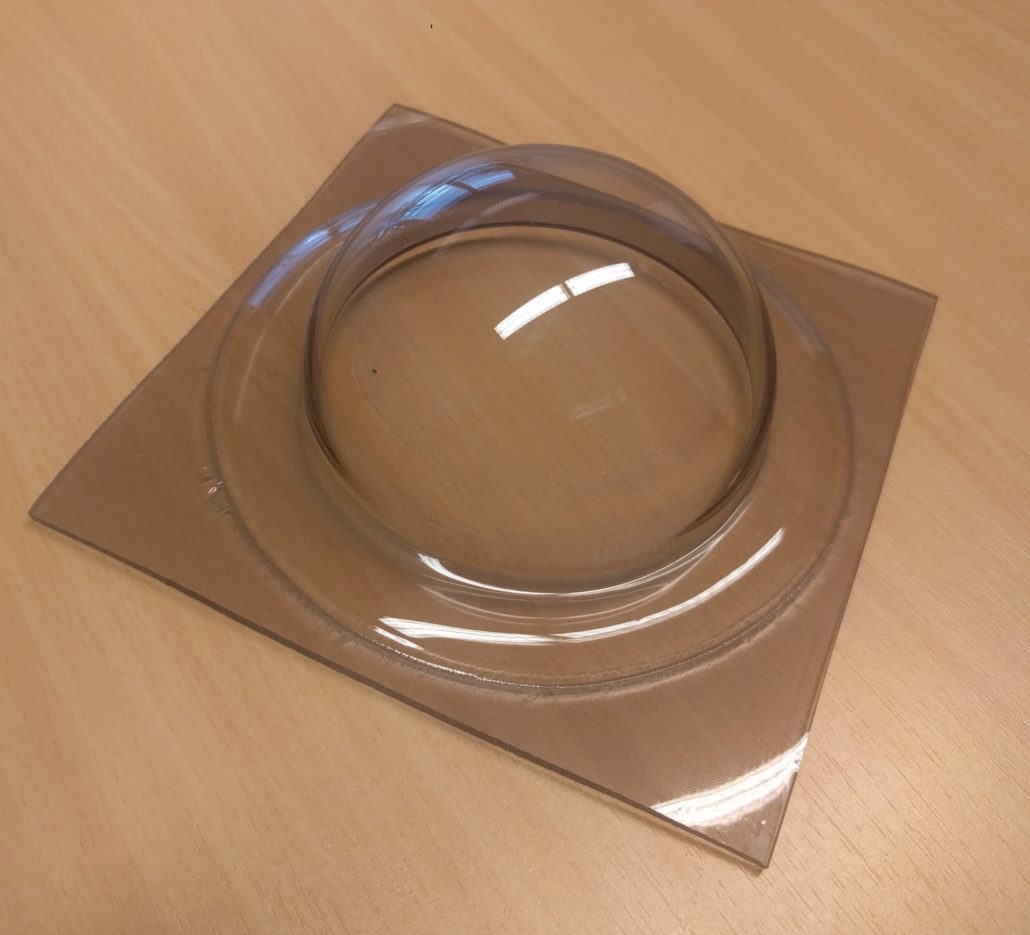

CNC frezen

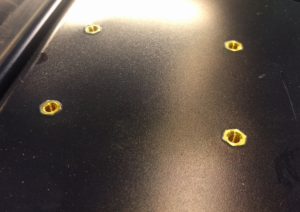

Een optie voor prototypebouw is halffabricaten verspanen met CNC frezen. Weghalen van materiaal uit bijvoorbeeld plaat of staf materiaal. Hiervan is het materiaal vaak vergelijkbaar met serieproductie. Al is hier een aandachtspunt te plaatsen. Bij extrusie en spuitgieten liggen de polymeren in een bepaalde richting die niet overeen zal komen met het halffabricaat.

Niet alle kunststoffen lenen zich even goed om gefreesd te worden. Vooral zachte kunststoffen zijn niet prettig in een CNC-freesmachine. Ideaal zijn kunststoffen als hard ABS. Dit materiaal biedt de mogelijkheden naderhand verlijmd te worden. Bovenstaande foto laat resultaat zien van frezen uit plaatmateriaal.

Polyurethaan schuim

Een techniek met een lange geschiedenis is de modelbouw uit schuim. Het kan gebruikt worden om een model te verspanen uit een blokschuim. Het schuimmateriaal gebruiken als tegenvorm bij het afgieten is ook mogelijk.

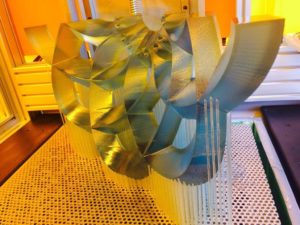

3D-printen

Een techniek eerder besproken in deze blogreeks is 3D-printen. Deze techniek ligt tegenwoordig voor de hand bij prototypebouw. Mogelijkheden blijven toenemen in materialen met nieuwe esthetiek en mechanische eigenschappen.

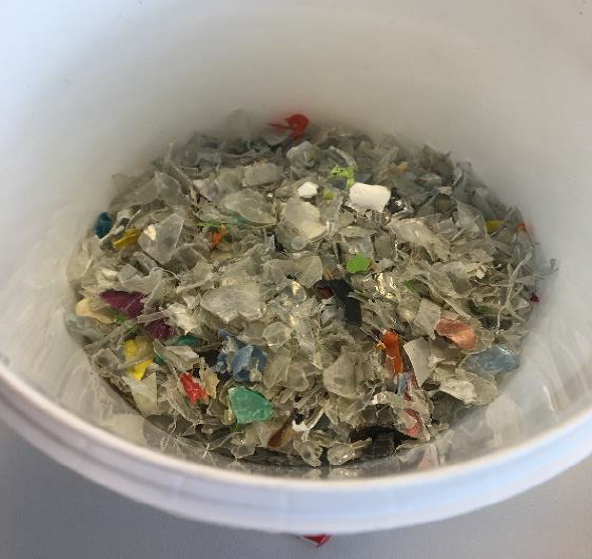

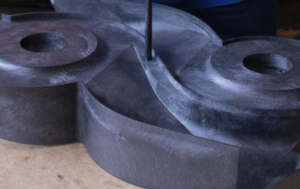

Vacuümgieten

Bij deze techniek is het mogelijk een kleine serie testproducten te maken in korte tijd. Het product wordt met SLA 3D-printen gemaakt als soort van afgietvorm. Schuiven en verstevigingen wordt op hun plek gehouden zodat die verwijderd kunnen worden na het gieten van de siliconen over het afgietmodel. Vervolgens wordt het geheel opengesneden zoals hierboven zichtbaar en wordt het SLA product verwijderd.

Wanneer de mal klaar is kan er onder vacuüm thermoharders in de mal gegoten worden. Vacuüm is belangrijk om luchtinsluiting te voorkomen. Bij het imiteren van materiaaleigenschappen schiet 3D-printen vaak te kort. Met vacuümgieten kan een materiaalsoort van een serie goed benaderd worden.

Lasersnijden

Lasersnijden is te vergelijken met de freestechniek. Ook hier wordt computergestuurd een patroon doorlopen. In dit geval een laser die materiaal wegsmelt. Lasersnijden gebeurd in het platte vlak. Twee-assig. Voornamelijk geschikt voor plaatmateriaal dus.

Lakken

Wanneer de uitstraling belangrijk is voor de doelgroep of een beurs dan kan lakken een uitkomst zijn. Sommige materialen lenen zich daar echter slecht voor. Denk aan geprint SLS poeder of polyurethaan schuim. Deze materialen absorberen de lak. Ze vereisen nog een plamuur bewerking om het oppervlak te kunnen lakken.

Voor het maken van deze blog hebben we de gelegenheid gekregen om in gesprek te gaan met Jorn Berends van RapidPrototyping. Hij heeft ons veel over de verschillende door hem gebruikte technieken kunnen vertellen. Zie www.rapidprototyping.nl voor meer informatie over deze prototypebouwer.

Heeft u vragen over een van deze technieken of een ontwerpvraagstuk mail dan naar info@proinnovate.nl of bel naar +31(0)85 023 9141

Even voorstellen: Mijn naam is Ivor Muijlwijk. Product Ontwikkelaar bij ProInnovate en schrijver van deze serie blogs. Met vragen kunt u mij altijd mailen via muijlwijk@proinnovate.nl